- Cuando se examinan los productos, ¿por qué los importadores sólo inspeccionan una muestra?

- Los importadores deben aceptar que sus productos no sean 100% libres de defectos – pero las LAC pueden ayudarles a controlar la calidad.

- Las tablas LAC fijan los límites teóricos de calidad, pero la última palabra para aceptar o no los bienes la tiene la marca.

LAC: Un Límite de Calidad de Aceptación es un test y un estándar de inspección que prescribe el rango numérico de componentes defectuosos considerado aceptable cuando durante una inspección, un muestreo aleatorio de esos componentes es conducido.

Es muy común haberse topado con productos que han dejado de funcionar mucho antes de lo razonablemente esperado. Tijeras que pierden su filo después de unas semanas de uso, sobres secos que ya no pegan o cordones que se rompen a la tercera vez de atarlos. Éstos defectos pueden ser molestos, pero resultados como estos podrían ser incluso más comunes si no fuera por el trabajo de los servicios de inspección de calidad.

El método más popular de inspección de calidad que se usa hoy en día es el muestreo de aceptación. Normalmente conlleva realizar pruebas a lotes de muestras elegidas aleatoriamente de un determinado producto contra una serie de criterios establecidos para asumir la calidad de toda la producción. La popularidad del método se debe a que los resultados de la inspección son fáciles de interpretar. Además, es eficiente en tiempo y coste porque se necesita poco personal durante un corto periodo de tiempo para ejecutarlo.

Límite de Calidad de Aceptación (LAC)

¡Todo comenzó con un Bang!

Mientras que el muestreo aceptable es hoy en día un campo importante dentro del control de calidad estadística, no fue ampliamente observado antes de mediados de 1900. Fue popularizado por los profesores de matemáticas H.F. Dodge y H. Roming y originalmente utilizado por el ejército estadounidense para probar la calidad de las balas durante la segunda Guerra Mundial.

Nunca estarás 100% libre de defectos

Seguro que habrá un producto defectuoso prácticamente en cada lote de producción. En muchas relaciones proveedor/comprador, no se espera del proveedor hacer entrega de un producto libre de defectos. Sin embargo, como el comprador no quiere demasiados defectos, necesita controlar la calidad de los productos comprados. – Pero, ¿cuánto significa “demasiados”? Aquí es donde las tablas LAC entran en juego.

La herramienta más esencial – Límite Aceptable de Calidad (LAC)

Las tablas LAC son la herramienta estadística básica más indispensable a disposición de los inspectores y fabricantes internacionales de productos. – LAC es el acrónimo de “Límite Aceptable de Calidad” y es definido en ISO 2859-1 como el límite definido por el comprador en relación al “nivel de calidad menos tolerable”.

En otras palabras, la función clave de las tablas LAC es informar del máximo número de unidades defectuosas permitidos en un lote, por encima del cual éste es rechazado, por lo que ofrecen un estándar con el que determinar la calidad de un lote. Estas tablas estadísticas ayudan a determinar dos elementos clave:

- ¿Cuántas muestras de un lote de productos serán seleccionadas e inspeccionadas

- En cuanto a los productos defectuosos, ¿dónde está el límite entre admisibilidad y rechazo?

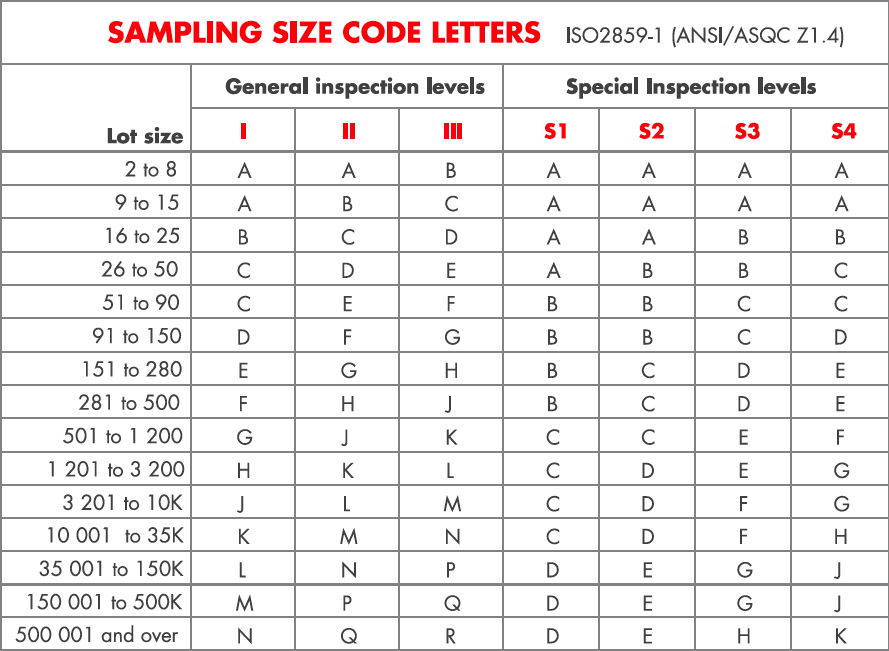

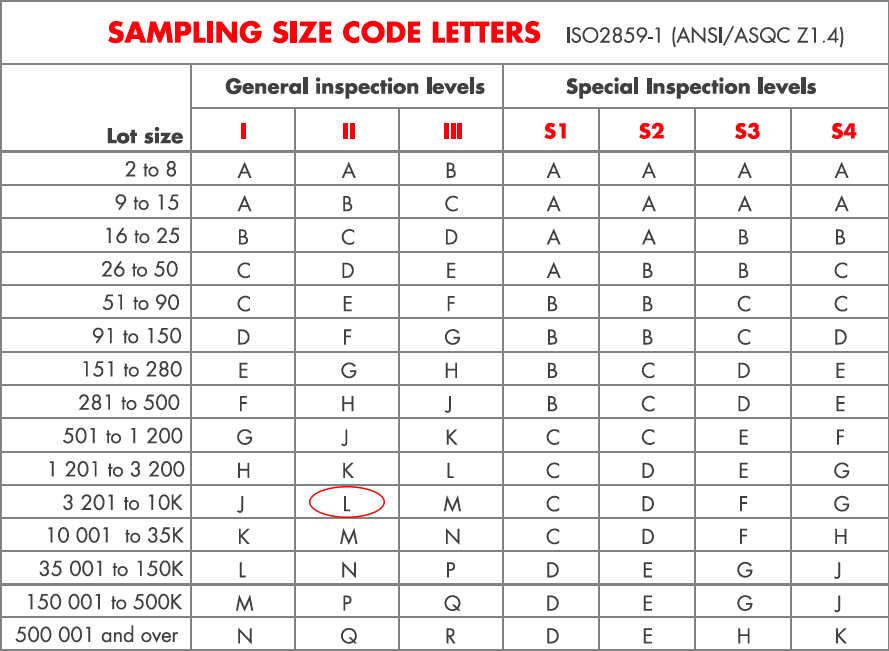

Las tablas LAC están formadas en realidad por dos tablas separadas – la primera presenta el “tamaño del lote” (número de productos solicitados) y se conecta con la letra de código correspondiente al “nivel general de inspección”:

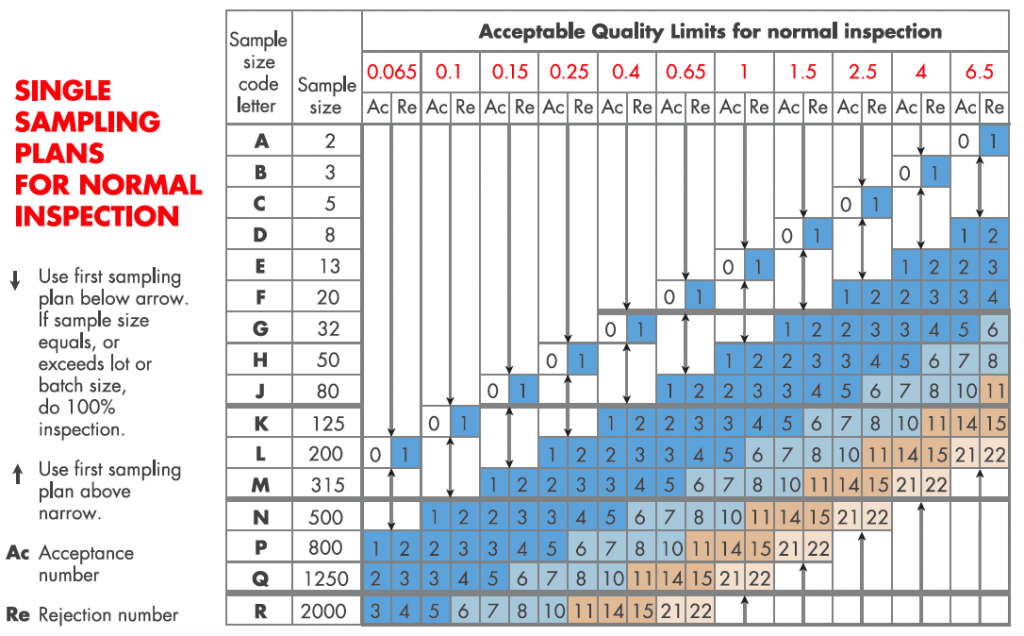

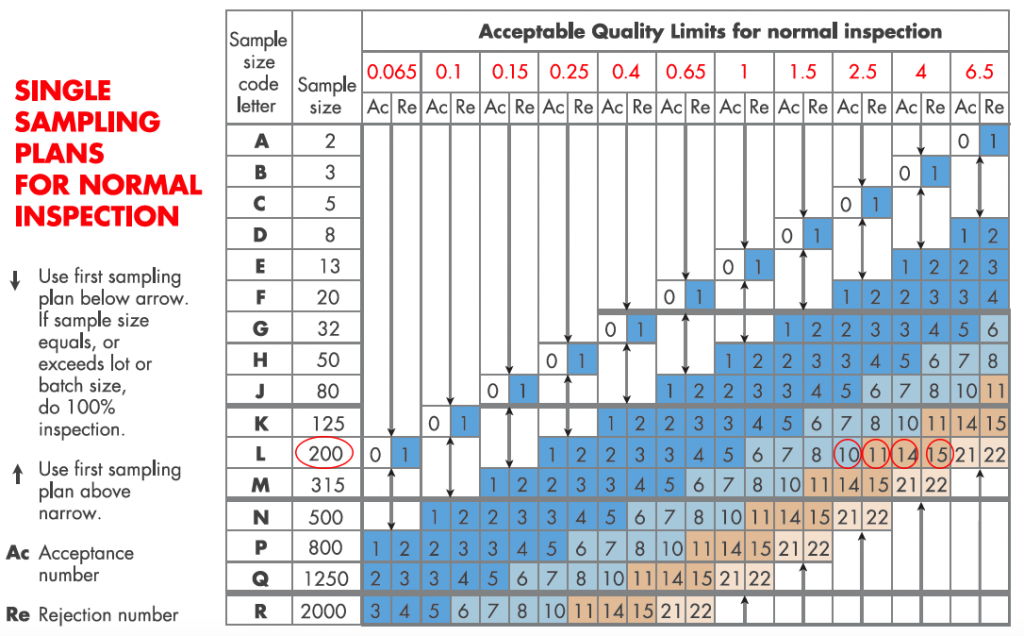

Una vez sabe qué letra de código usar, la segunda tabla le brindará el tamaño de la muestra de inspección al igual que el máximo número de defectos aceptables dentro de la muestra.

Antes de usar las tablas LAC, los importadores deben estar al corriente de los tres parámetros siguientes:

- El volumen del lote – el número de cada artículo pedido es el volumen del lote y es recomendado llevar a cabo inspecciones separadas para cada lote. Si solo se ha pedido un producto, el volumen del lote es la cantidad total de la remesa.

- El nivel de inspección – Tres niveles de inspecciones dictaminan cuántas muestras examinar:

- Nivel I – Este es el nivel menos estricto. Puede ser utilizado si el importador tiene una menor tolerancia a los problemas de calidad de producto, tales como los regalos de menor precio gratuitos al realizar una compra o quizás cuando el proveedor ha pasado todas las anteriores inspecciones y el comprador ya confía en la calidad de su producto. – Es importante notar que asentarse en un nivel I de inspección como forma de ahorrar tiempo y dinero es una estrategia de alto riesgo.

- Nivel II – Utilizado por defecto, el nivel II es el nivel de inspección mayormente adoptado.

- Nivel III – El nivel más estricto de inspección, el nivel III, dicta el mayor volumen de muestra y es por ello el mayor representante de la calidad total de los productos. Los compradores optarán por un nivel III de inspección para productos de gran valor (por ejemplo, artículos de lujo).

- El nivel LAC apropiado para tu mercado – Las LAC son flexibles porque permiten a los importadores personalizar la tolerancia de calidad que eligen para su producto. Los importadores normalmente establecen diferentes LAC para defectos críticos, mayores y menores. Aunque las LACs estandarizadas de 0% para defectos críticos, 2.5% para defectos mayores y 4% para defectos menores se usan a menudo, un comprador puede que requiera LACs más estrictas para productos de alto valor o para mercados con consumidores con expectativas mayores.

Cuando el comprador especifica estas LAC particulares, es una indicación de que siempre que el porcentaje de productos defectuosos en el lote provisto por el fabricante sea menor que el LAC, el envío será aceptado una mayoría de las veces.

Observemos un ejemplo

Digamos que usted es un importador de cables para Smartphone. Para la mayoría de productos de consumo, los límites establecidos por el comprador para las tres clases de defectos son:

- 0% para defectos críticos (totalmente inaceptable: puede causar daños al usuario o no se respetan las regulaciones– por ejemplo, los cables para Smartphone se sobrecalientan y funden.

- 2.5% para defectos mayores (estos productos no serían considerados aceptables por el usuario final) – por ejemplo, hay roturas visibles en la cubierta del cable para Smartphone.

- 4.0% para defectos menores (existe cierta desviación de las especificaciones, pero la mayoría de usuarios no lo considerarían) – por ejemplo, el color de los cables para Smartphone es ligeramente distinto de lo esperado.

Ahora sabemos cuáles son los límites aceptables para un envío de cables para Smartphone en este ejemplo, podemos seguir una guía paso a paso para utilizar las LAC tablas:

- Suponemos que el volumen del lote de cables para Smartphone es 5000.

- Utilizando la tabla LAC, observamos que, para un volumen de 5000, el correspondiente código de letras para el nivel de inspección por defecto de “II” es ‘L’.

- Siguiente, utilizando el código L, observamos que el volumen de la muestra a inspeccionar es de 200 piezas.

- Ahora debemos obtener una selección aleatoria de 200 piezas de muestra para la inspección, obtenidas del ciclo productivo en su totalidad de 5000 cables para Smartphone.

En el siguiente paso el comprador determina cuántos defectos permitir en una muestra LAC:

- Crítico – 0% es un límite típico para los defectos críticos, por ello, encontrar cualquier problema crítico en el volumen de muestra significa que todo el ciclo productivo fallará.

- Mayor – En el gráfico LAC encontramos nuestro volumen de muestra de 200 piezas. En la parte superior, encontramos el LAC de 2.5. Donde las líneas y columnas se encuentran hay dos números: (Ac) 10 and (Re) 11.

Esto nos muestra que el número máximo aceptable (Ac) de defectos en esta muestra es de 10, mientras que el mínimo número de defectos que resultará en el rechazo (Re) de esta muestra es 11.

- Menor – El mismo proceso se repite, pero esta vez, en la parte superior del gráfico LAC encontramos el LAC de 4.0. De nuevo, donde las líneas y columnas se encuentras, los dos números son (Ac) 14 and (Re) 14.

Esta vez, el número máximo aceptable (Ac) de defectos en este volumen de muestra es 14 y el mínimo número de defectos que resultará en el rechazo (Re) de esta muestra es 15.

En otras palabras, los bienes serán aceptados si no más de 10 artículos con defectos mayores y no más de 14 artículos con defectos menores son hallados.

Por ejemplo, si se encuentran 16 defectos mayores y 13 defectos menores, los bienes serán rechazados porque el número de defectos es mayor que el límite de aceptación de calidad definido (incluso si el número de defectos menores que se encontré fue menor que el límite). Sin embargo, si se detectan 8 defectos mayores y 9 defectos menores, la producción del bien será aceptada.

Los importadores tienen la última palabra

El importador tiene el deber de interpretar los resultados de las inspecciones. Normalmente tiene la última palabra en aceptar o no un pedido de bienes de un fabricante.

En algunos casos, un informe de inspección puede indicar que un pedido ha pasado la inspección, pero el importador podría decidir que el criterio de inspección era demasiado estricto y aceptar el envío de bienes igualmente – o viceversa – podrían decidir que una inspección ya superada fue demasiado indulgente y rechazar la aceptación de los productos. Todo depende de la preferencia que tenga el importador en particular por el riesgo y su tolerancia hacia los problemas de calidad.