Etapa 1: las tres acciones clave antes de que empiece la producción

- En todas las etapas del proceso de producción, las marcas adoptan medidas para evitar que lleguen al consumidor productos defectuosos.

- La selección del proveedor adecuado, la creación de una muestra aprobada o «golden sample» y la elaboración de una lista de control de calidad antes de que empiece la producción en masa son algunos pasos esenciales para conseguirlo.

La adquisición de un producto que resulta estar defectuoso supone un riesgo. Aunque es inevitable que haya productos defectuosos, los fabricantes y las marcas fiables adoptan medidas para minimizar los errores de calidad en el producto final.

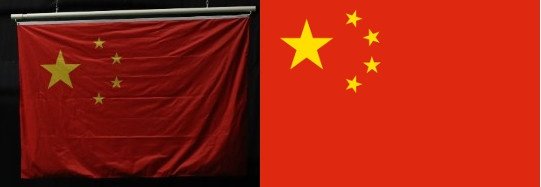

Esto es muy importante, ya que incluso los productos simples pueden acabar siendo defectuosos si no se aplican controles de calidad y directrices estrictas. Por ejemplo, durante los Juegos Olímpicos de 2016 en Rio de Janeiro, dos banderas de China utilizadas durante una ceremonia de entrega de medallas no coincidían con la bandera oficial. Las cuatro estrellas pequeñas estaban colocadas paralelas unas respecto a otras, en lugar de giradas como en el modelo oficial. El error era tan sutil que podía pasar desapercibido fácilmente si no se prestaba mucha atención: no solo los funcionarios de los Juegos Olímpicos fueron incapaces de detectar el problema, sino que además las banderas estaban fabricadas en China, y el personal de la fábrica de allí tampoco lo notó. Creando unos estándares del producto lo más claros posible y seleccionando una fábrica fiable se podrían evitar en gran medida errores de este tipo

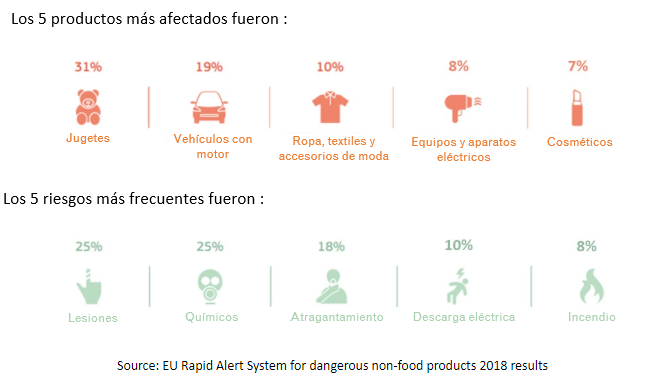

La claridad desde el principio no sólo permite que se produzcan menos defectos en los productos, sino que también permite prestar una atención rigurosa a que el producto cumpla las normas. Solo en Europa, 2257 alertas sobre productos que no cumplían las normas fueron enviadas en 2018 a través del Sistema de Alerta Rápida.

La prevención de defectos en los productos se lleva a cabo en tres etapas en diferentes fases del proceso de producción. En una serie de artículos, vamos a explicar cuáles son estas fases para considerar cómo se asegura meticulosamente la calidad de los productos.

La primera etapa consiste en evitar los defectos incluso antes de que comience la producción. Esto se realiza en tres áreas: selección de los proveedores adecuados, establecimiento de una muestra del producto y creación de una lista de comprobación de calidad.

1. Selección de los proveedores adecuados

La prevención de los defectos en los productos incluso antes de que comience la producción empieza por la selección del proveedor adecuado. El proceso de fabricación, las piezas y materiales utilizados, y el personal de la fábrica son factores esenciales a la hora de determinar la calidad final de un producto. Las concesiones en cualquiera de estas áreas pueden ser perjudiciales para todo el proceso. Por tanto, es crucial la selección de un proveedor que ofrezca un servicio de calidad en todos estos aspectos.

Precios competitivos, resultados de calidad

Los fabricantes siempre intentan conseguir el mejor precio para sus productos. Los que son responsables procuran encontrar un término medio, negociando con los proveedores para lograrlo sin renunciar a la calidad del producto. Las marcas y los fabricantes quieren producir al mejor coste para ofrecerle productos a precios competitivos. No obstante, los precios bajos aumentan el riesgo de que se fabriquen productos de menor calidad. Por tanto, toman las medidas necesarias para asegurar que el producto esté fabricado con piezas y materiales de calidad a buenos precios.

En primer lugar, los fabricantes obtienen ofertas de precios de varios proveedores para ver qué ofrecen los proveedores competitivos. La oferta puede incluir también una lista de materiales y una lista de precios desglosada. Esto les proporciona una visión general clara de los costes y las cantidades de piezas y materiales que se necesitan. A partir de ahí, pueden tomar decisiones fundadas acerca del mejor proveedor para la producción.

Condiciones ideales de la fábrica

El siguiente paso para escoger el proveedor adecuado es auditar su fábrica. La obtención de información directa sobre la fábrica en la que se van a realizar los productos permite a los fabricantes saber de primera mano si la plantilla y el equipamiento podrán elaborar productos de alta calidad en buenas condiciones.

Se pueden realizar principalmente tres tipos de auditorías. El primer tipo es una auditoría social para evaluar las condiciones de la fábrica, el trato y la remuneración a los trabajadores, los procesos de contratación y, de un modo más general, el cumplimiento de las leyes aplicables.

El segundo tipo de auditoría principal es una auditoría medioambiental, que sirve para evaluar el control que tiene la fábrica sobre sus vertidos al agua, el suelo y el aire, así como su consumo de energía y su gestión de sustancias químicas. La auditoría permite a las marcas comprobar si las fábricas cumplen sus propios estándares, así como las normas nacionales e internacionales.

El tercer tipo es una auditoría técnica. Esta auditoría tiene en cuenta los aspectos técnicos de la producción, incluyendo el proceso de desarrollo del producto, la gestión de proveedores, la gestión de materias primas, la gestión del almacenamiento, la gestión y calibración de los equipos, así como el control de la producción y el control de calidad. Con esta auditoría se determina si la fábrica tiene los medios y sistemas necesarios para satisfacer los requisitos de la marca y sus estándares de calidad.

En la práctica, actualmente la auditoría técnica incluye también una auditoría del sistema de gestión de calidad (QMS, por sus siglas en inglés). La auditoría completa se basa en los requisitos de la norma ISO9001:2015 más las necesidades individuales específicas del producto y algunos elementos relevantes para los clientes. Por ejemplo, con la auditoría debería poder evaluarse si la fábrica tiene normas y procedimientos de calidad válidos, registros y conocimientos técnicos para poder cumplir los requisitos del cliente y asegurar una producción de calidad.

Las auditorías mencionadas son un marco general, y las inspecciones de las fábricas deben adaptarse a las necesidades específicas y los requisitos de la marca. Por ejemplo, si los productos se elaboran con materiales reciclados, la auditoría del QMS evalúa si la fábrica puede proporcionar una trazabilidad clara de los materiales, incluyendo controles específicos o métodos utilizados durante el proceso de producción.

Además, las empresas deben ser transparentes con los importadores e informarles en caso de que se vaya a subcontratar alguno de los procesos de producción. Si una fábrica subcontrata trabajo, las auditorías deben realizarse también con el subcontratista para asegurar que los estándares sean coherentes a lo largo de toda la cadena de producción.

2. Establecimiento de una muestra del producto aprobada

Una vez seleccionado el mejor proveedor, el paso siguiente sería establecer una muestra del producto aprobada.

Con frecuencia, un producto atravesará diversas iteraciones antes de alcanzar su forma definitiva. En cada etapa, se comprueba el producto para ver si cumple los estándares necesarios para la marca, el distribuidor o el importador. Esto significa verificar el color, las dimensiones, los materiales y si el producto funciona bien. Con frecuencia, las muestras del producto se envían también a laboratorios terceros certificados para que comprueben determinados atributos del producto. Estas pruebas tienen como objetivo, en primer lugar, asegurar que los productos cumplen las leyes de los mercados de destino. Por ejemplo, los juguetes se someten a más de veinte ensayos. Los juguetes se examinan para asegurar que no se romperán en piezas pequeñas que puedan ser tragadas, constituyendo un riesgo en caso de que se caigan, se agrieten, se desgarren o se retuerzan. También se someten a ensayos de inflamabilidad y, por último, a comprobaciones químicas para garantizar que no contengan sustancias peligrosas en concentraciones que puedan ser nocivas.

La segunda razón por la que se llevan a cabo los ensayos realizados por terceros es asegurar que el producto se pueda usar del modo previsto, por ejemplo, simulando el uso de una silla en casa para garantizar que pueda soportar distintos tipos de movimientos; esto incluiría un ensayo de carga.

Las pruebas ofrecen a los fabricantes evidencias para las reclamaciones que se realicen sobre el producto. En algunos casos, las piezas y los materiales se optimizan hasta que resulten satisfactorios. A continuación, la muestra del producto final pasa a ser el modelo perfecto o «golden sample», que servirá como referencia para evaluar todos los productos fabricados en masa. El objetivo es asegurar que el producto importado cumpla los requisitos legales y satisfaga a los clientes.

3. Especificación de los requisitos en una lista de comprobación de control de calidad

Incluso con un modelo perfecto o «golden sample», es útil establecer explícitamente los requisitos de calidad en una lista de comprobación, cosa que hace la inmensa mayoría de las marcas. La lista de comprobación de control de calidad, o la hoja de criterios de inspección (ICS, por sus siglas en inglés) proporciona los criterios que debe aplicar el personal para el control de calidad. Dichas listas de comprobación abordan unas pocas áreas esenciales:

- Requisitos del producto, incluyendo color, dimensiones y materiales

- Requisitos del embalaje

- Ensayos y comprobaciones sobre el terreno

- Clasificaciones de los defectos

La lista de comprobación asegura que los requisitos de calidad estén claros y hayan sido acordados. Los proveedores sabrán con seguridad lo que se espera de ellos.

Todas estas medidas se unen para asegurar que se eviten los defectos incluso antes de que comience la producción. En el siguiente artículo hablaremos sobre las medidas que se adoptan durante el proceso de producción para minimizar el número de productos defectuosos al final de la producción.

Artículo extraído del ebook de Asia Quality Focus «How Experienced Importers Limit Product Defects in 3 Stages» (Cómo los importadores expertos limitan los defectos en los productos a través de tres etapas).