Etape 1 : les 3 actions clés avant le début de la production

- Les marques prennent les mesures nécessaires à chaque étape du processus de production pour éviter de fournir des produits défectueux à leurs clients.

- Choisir le bon fournisseur, créer un «produit de référence (Golden Sample) » et élaborer une liste de contrôle qualité avant le début de la production en série sont des étapes essentielles pour y parvenir

Acheter un produit qui s’avère défectueux est risqué. Lorsque la présence de défauts dans un produit est inévitable, les marques et les fabricants fiables prennent les mesures nécessaires pour réduire les erreurs de qualité dans le produit final.

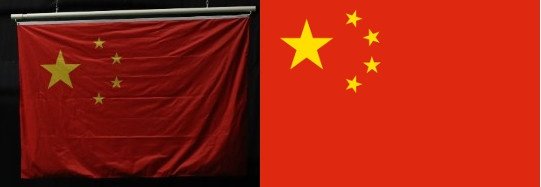

Cela est très important car même des produits simples peuvent s’avérer défectueux en l’absence de directives et de contrôles qualité stricts. Par exemple, lors des Jeux Olympiques de 2016 à Rio de Janeiro, deux drapeaux chinois utilisés au cours d’une cérémonie de remise des médailles n’étaient pas conformes au drapeau officiel. Les quatre petites étoiles étaient parallèles l’une par rapport à l’autre au lieu d’être tournées comme dans le motif officiel. L’erreur était si subtile qu’elle pouvait être facilement ignorée sans une grande attention : non seulement les officiels des Jeux Olympiques n’ont pas pu déceler le problème, mais les drapeaux étaient fabriqués en Chine et le personnel de l’usine a également occulté le problème. Élaborer des normes de produits aussi claires que possible et choisir une usine fiable peut réduire considérablement le risque de telles erreurs.

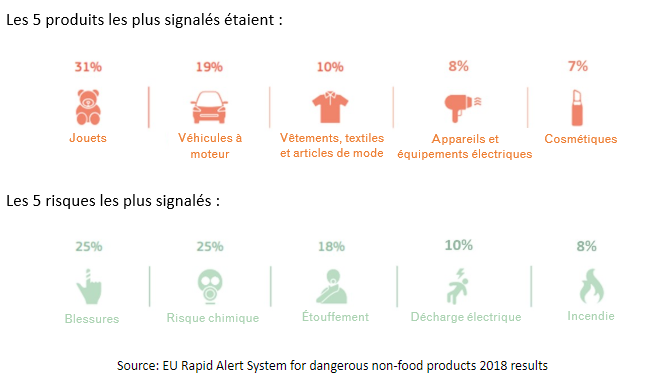

Être clair dès le début permet non seulement d’obtenir moins de défauts sur le produit, mais également une attention rigoureuse à la conformité règlementaire du produit. En 2018, 2 257 alertes concernant des produits non conformes ont été émises via le système d’alerte rapide rien qu’en Europe.

Éviter la présence de défauts dans un produit se fait à 3 étapes lors de différentes phases du processus de production. Dans une série d’articles, nous présenterons ces étapes pour savoir comment la qualité du produit est rigoureusement assurée.

La première étape consiste à éviter la présence de défauts avant même le début de la production. Trois facteurs permettent d’y parvenir : choisir les bons fournisseurs, réaliser un échantillon du produit et créer une liste de contrôle qualité.

1. Choisir les bons fournisseurs

Éviter la présence de défauts dans un produit avant même le début de la production commence par le choix du bon fournisseur. Le processus de fabrication, les pièces et les matériaux utilisés ainsi que le personnel de l’usine jouent tous un rôle clé dans la détermination de la qualité finale d’un produit. Faire des compromis dans l’un de ces domaines peut porter atteinte à l’ensemble du processus. Par conséquent, choisir un fournisseur qui assure un service de qualité dans tous ces aspects est crucial.

Prix compétitifs, résultats en matière de qualité

Les fabricants étudient toujours la manière d’obtenir le meilleur prix sur leurs produits. Les plus responsables s’efforcent de trouver le juste milieu, en négociant avec les fournisseurs pour obtenir le meilleur prix sans compromettre la qualité du produit. Les marques et les fabricants veulent produire au meilleur coût afin de vous proposer des produits à des prix compétitifs. Cependant, des prix plus bas augmentent le risque de produire des produits de qualité inférieure. Par conséquent, ils prennent les mesures nécessaires pour s’assurer que le produit est fabriqué avec des pièces et des matériaux de qualité à des prix compétitifs.

Les fabricants obtiennent d’abord des devis de plusieurs fournisseurs pour déterminer ce que les fournisseurs en lice proposent. Ce devis contient également une nomenclature (BOM) et une liste détaillée des prix. Cela leur donne une vue claire des coûts et des quantités de pièces et de matériaux nécessaires. Ils peuvent ainsi prendre une décision éclairée concernant le meilleur fournisseur pour la production.

Conditions d’usine idéales

L’étape suivante pour choisir le bon fournisseur consiste à auditer son usine. Collecter des informations de première main sur l’usine où les produits seront fabriqués permet aux fabricants de savoir directement si le personnel et les équipements pourront produire des produits de haute qualité dans de bonnes conditions.

Trois principaux types d’audits peuvent être menés. Le premier type est un audit social destiné à évaluer les conditions en usine, le traitement et l’indemnisation des travailleurs, les processus de recrutement et, plus généralement, le respect des lois en vigueur.

Le deuxième type principal d’audit est un audit environnemental, destiné à évaluer le contrôle de l’usine sur ses rejets dans l’eau, le sol et l’air, ainsi que sa consommation d’énergie et sa gestion des produits chimiques. Cet audit permettrait aux marques de déterminer si les usines respectent leurs propres normes, ainsi que les normes nationales et internationales.

Le troisième type d’audit est un audit technique. Cet audit analyserait les aspects techniques de la production, dont le processus de développement du produit, la gestion des fournisseurs, la gestion des matières premières, la gestion du stockage, la gestion et l’étalonnage des équipements, le contrôle de la production et le contrôle qualité. Cet audit détermine si l’usine dispose ou non des moyens et des systèmes appropriés pour respecter les exigences et les normes de qualité de la marque.

Dans la pratique actuelle, l’audit technique implique également un audit du système de management de la qualité (SMQ). La configuration de l’ensemble de l’audit est basée sur les exigences de la norme ISO9001:2015, plus des exigences spécifiques au produit ou des éléments du client concerné. L’audit doit donc pouvoir évaluer si l’usine dispose de procédures, de normes et d’enregistrements qualité valides ainsi que du savoir-faire technique permettant de répondre aux exigences du client et de garantir une production de qualité.

Les audits ci-dessus constituent un cadre général et des inspections en usine doivent également être adaptées aux besoins et aux exigences spécifiques de la marque. Par exemple, si les produits sont fabriqués avec des matériaux recyclés, l’audit SMQ doit évaluer si l’usine peut fournir une traçabilité claire des matériaux, notamment les contrôles ou les méthodes spécifiques utilisés pendant le processus de production.

Les usines doivent également être transparentes vis-à-vis des importateurs et leur indiquer si une partie du processus de production va être sous-traitée. Si une usine sous-traite des tâches, les audits doivent également être menés avec le sous-traitant pour s’assurer que les normes sont consistantes dans l’ensemble de la chaîne d’approvisionnement.

2. Réaliser un échantillon de produit approuvé

Après avoir choisi le meilleur fournisseur, l’étape suivante consiste à réaliser un échantillon de produit approuvé.

Un produit subit souvent plusieurs itérations avant de connaître sa forme définitive. À chaque étape, le produit est contrôlé pour déterminer s’il respecte les normes requises par la marque, le détaillant ou l’importateur. Cela signifie contrôler la couleur, les dimensions, les matériaux et si le produit fonctionne bien. Souvent, les échantillons de produits sont également envoyés à des laboratoires tiers certifiés pour tester certains attributs de leur produit. Ces tests sont avant tout destinés à s’assurer que les produits sont conformes aux réglementations des marchés de destination. Par exemple, les jouets sont soumis à plus de vingt tests. Les jouets sont évalués pour s’assurer qu’ils ne peuvent pas se casser en petits morceaux pouvant être avalés et constituer un risque d’étouffement s’ils tombent, subissent un coup, sont déchirés ou tordus. Ils sont également soumis à des tests d’inflammabilité et de risque chimique pour s’assurer qu’ils ne contiennent aucune substance dangereuse dans des concentrations qui pourraient être nocives.

La deuxième raison de ces tests de tiers est de s’assurer que le produit peut être utilisé comme prévu, par exemple simuler l’utilisation domestique d’une chaise pour s’assurer qu’elle peut supporter différents types de mouvements; ce qui comprend un test de charge.

Les tests fournissent aux fabricants une preuve des déclarations effectuées au sujet du produit. Les pièces et les matériaux sont, dans certains cas, modifiés jusqu’à obtenir satisfaction. L’échantillon de produit final devient alors le « Golden Sample » par rapport auquel tous les produits fabriqués en série sont évalués. Le but est de s’assurer que le produit importé respecte les exigences légales et donne satisfaction aux clients.

3. Présenter des exigences dans une liste de contrôle qualité

Même avec un « Golden Sample », il est utile d’indiquer explicitement les exigences de qualité dans une liste de contrôle qualité, ce qui est fait par une grande majorité de marques. La liste de contrôle qualité, ou fiche de critères d’inspection (ICS) fournit les critères d’inspection à l’équipe de contrôle qualité. Ces listes de contrôle abordent quelques domaines clés :

- Exigences relatives au produit, notamment la couleur, les dimensions et les matériaux

- Exigences relatives à l’emballage

- Tests et vérifications sur site

- Classification des défauts

La liste de contrôle garantit que les exigences de qualité sont claires et convenues. Les fournisseurs savent avec certitude ce qui est attendu d’eux.

Toutes ces étapes se rassemblent pour garantir que la présence de défauts est évitée avant même le début de la production. Dans l’article suivant, nous aborderons les actions au cours du processus de production permettant de réduire le nombre de produits défectueux à la fin de la production.

Article référencé dans le livre électronique d’Asia Quality Focus Comment les importateurs expérimentés limitent la présence de défauts dans un produit en 3 étapes.