- Pourquoi les importateurs ne testent-ils qu’un échantillon lors du contrôle des produits ?

- Les importateurs sont contraints d’accepter que leurs produits ne seront jamais totalement exempts de défauts ; mais où fixer leur limite acceptable de qualité?

- Les tables NQA définissent des niveaux de qualité mais la décision finale d’accepter ou de refuser le produit revient à l’importateur.

NQA (en anglais : AQL, Acceptance Quality Limit) : un Niveau de Qualité Acceptable est un test et/ou une norme d’inspection qui définit le nombre de composants défectueux qui sera considéré comme acceptable à l’issue d’un contrôle qualité sur un échantillon aléatoire de produits.

Il est plus que probable que vous ayez déjà fait l’expérience de produits qui cessent de fonctionner bien plus tôt que prévu : des ciseaux qui s’émoussent en quelques semaines, des dos d’enveloppe qui ne collent pas, des lacets qui se cassent au 3e nœud… Ces défaillances sont certes désagréables, mais seraient autrement plus fréquentes en l’absence de contrôle par les services d’inspection qualité.

La méthode d’inspection la plus couramment utilisée de nos jours est l’échantillonnage pour acceptation : il s’agit de tester un lot d’échantillons choisis au hasard d’un produit donné et d’utiliser des statistiques pour assumer la qualité de l’ensemble de la production. La popularité de la méthode tient au fait que les résultats des inspections sont faciles à interpréter. En outre, cette méthode à l’avantage d’être rentable financièrement du fait de la rapidité d’exécution de la procédure.

Niveau de qualité acceptable (NQA)

Tout a commencé par les armes !

Si l’échantillonnage pour acceptation est désormais une méthode importante dans le contrôle de la qualité statistique, il a cependant fallu attendre le milieu du XXe siècle pour qu’il soit mis en pratique. Popularisée par les mathématiciens H.F. Dodge et H. Romig, la méthode était à l’origine employée par l’armée américaine pour contrôler la qualité des balles produites pendant la Seconde Guerre mondiale.

Personne n’est parfait

Quasiment tous les lots de production contiennent des produits défectueux. Dans la plupart des contrats entre fournisseurs et acheteurs, il n’est pas attendu du fournisseur qu’il livre des articles qui sont tous absolument parfaits. Ce que l’acheteur peut espérer de mieux, c’est qu’il n’y ait pas trop de défauts de manière à pouvoir approuver la qualité des biens acquis. Mais qu’entend-on par « pas trop » ? C’est précisément dans ce cadre que les tableaux NQA interviennent.

L’outil indispensable

Les tableaux de niveau de qualité acceptable (NQA) constituent l’outil statistique de norme industrielle le plus important pour les inspecteurs et fabricants de produits à l’international. Ils permettent de définir le seuil de tolérance qualité choisi par un acheteur.

Autrement dit, la fonction clé des tableaux est d’indiquer le nombre maximal de défauts autorisé dans un lot. Au-delà de ce nombre, le lot est rejeté et cela permet d’établir une norme selon laquelle juger de la qualité de chaque lot. Ces tableaux statistiques aident à déterminer deux éléments principaux :

- Combien d’échantillons d’un lot de produits doivent être sélectionnés et inspectés ?

- S’agissant des produits défectueux, où se situe la limite entre acceptation et rejet ?

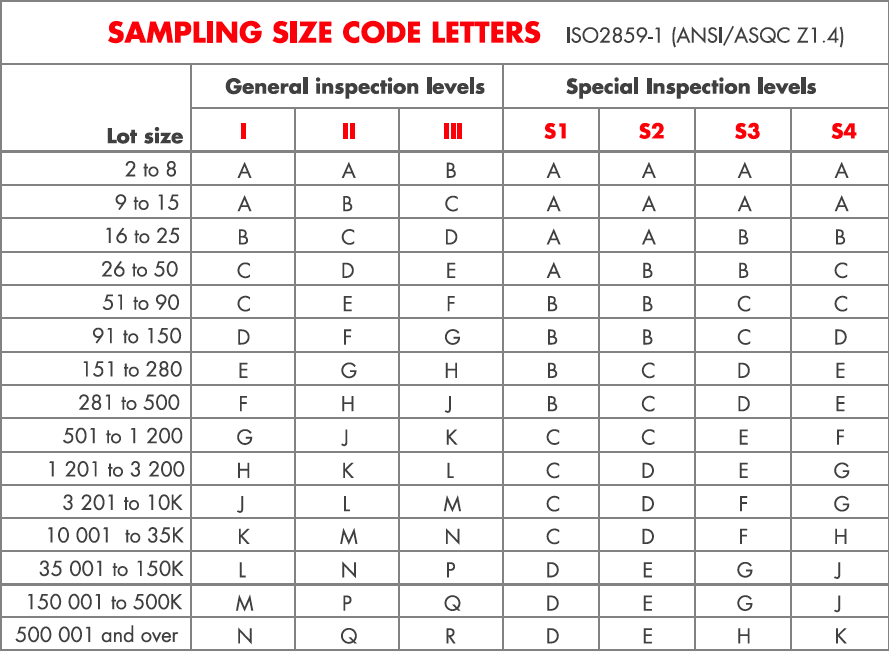

Les tableaux NQA consistent en deux tableaux distincts : le premier indique la taille du lot (le nombre de produits commandés) et la lettre du niveau d’inspection correspondant.

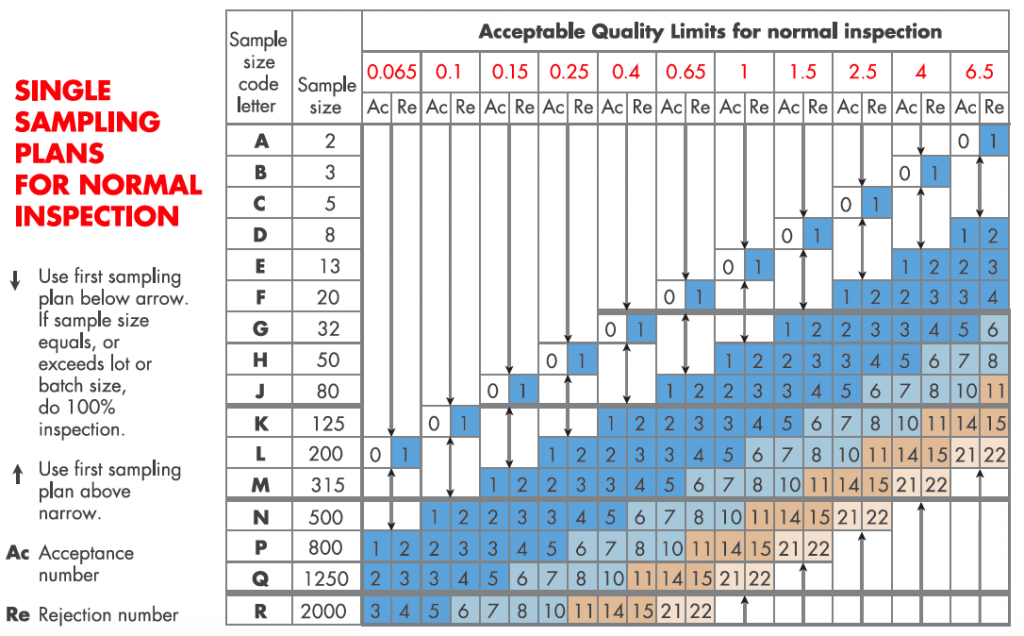

Une fois la lettre sélectionnée, le second tableau vous indique la taille de l’échantillon à inspecter, ainsi que le nombre maximal de défauts autorisé dans cet échantillon pour que le lot soit accepté.

Avant de se référer aux tableaux NQA, les importateurs doivent prendre en compte les trois paramètres suivants :

- La taille du lot : le nombre d’articles commandés correspond à la taille du lot et il est conseillé de procéder à une inspection distincte pour chaque lot. Si un seul produit a été commandé, la taille du lot correspond à la quantité totale d’unités dans ce lot.

- Le niveau d’inspection : le nombre d’échantillons à inspecter diffère en fonction des niveaux d’inspection:

- Niveau I : il s’agit du niveau d’inspection le moins stricte. Il peut être utilisé si le seuil de tolérance de l’importateur est plus bas en matière de qualité, par exemple pour les articles de moindre valeur offerts en cadeaux à l’occasion de certains achats. Autre cas de figure, si le fournisseur a satisfait à toutes les inspections précédentes et que l’acheteur a confiance en la qualité de ses produits. Néanmoins, gardez à l’esprit qu’opter pour une inspection de niveau I dans le but de faire des économies de temps et d’argent peut être une stratégie risquée.

- Niveau II : utilisé par défaut, c’est le niveau le plus couramment adopté.

- Niveau III : offrant le contrôle le plus rigoureux, le niveau III implique la plus grande taille d’échantillon et donc la plus représentative de la qualité globale des produits. Les acheteurs peuvent choisir une inspection de niveau III pour les produits de grande valeur (par exemple, des articles de luxe).

- Le niveau NQA adapté à votre marché : les NQA sont des données très souples, car elles permettent aux importateurs de personnaliser le seuil de tolérance qualité pour leur produit. Les importateurs définissent généralement différents NQA pour les défauts critiques, majeurs et mineurs. Bien que les taux NQA standardisés de 0 % pour les défauts critiques, de 2,5 % pour les défauts majeurs et de 4 % pour les défauts mineurs soient souvent utilisés, il se peut qu’un acheteur exige des NQA plus stricts pour des produits à forte valeur ajoutée ou des marchés où les attentes des consommateurs sont plus élevées.

Lorsque l’acheteur précise ces taux NQA spécifiques, cela indique que tant que le pourcentage d’articles défectueux dans chaque lot fourni par un fabricant est inférieur au taux NQA, la plupart des produits livrés seront acceptés.

Mise en situation

Imaginons que vous soyez importateur de câbles pour smartphones. Pour la plupart des biens de consommation, les limites fixées par l’acheteur pour les trois types de défauts sont les suivantes :

- 0 % pour les défauts critiques (absolument inacceptable : un risque de blessure existe pour l’utilisateur ou les réglementations ne sont pas respectées), par exemple, les câbles surchauffent et fondent.

- 2,5 % pour les défauts majeurs (ces produits ne seraient généralement pas considérés comme acceptables par l’utilisateur final), par exemple, les gaines des câbles présentent de nombreuses rayures.

- 4 % pour les défauts mineurs (des divergences par rapport aux spécifications sont identifiées, mais ne seraient pas problématiques pour la plupart des utilisateurs), par exemple, la couleur des câbles diffère légèrement du coloris indiqué sur l’emballage.

Maintenant que nous connaissons nos seuils d’acceptation pour la livraison de câbles pour smartphones dans cet exemple, nous pouvons nous reporter aux tableaux NQA étape par étape :

- Supposons que la taille du lot pour cette livraison de câbles s’élève à 5 000 unités.

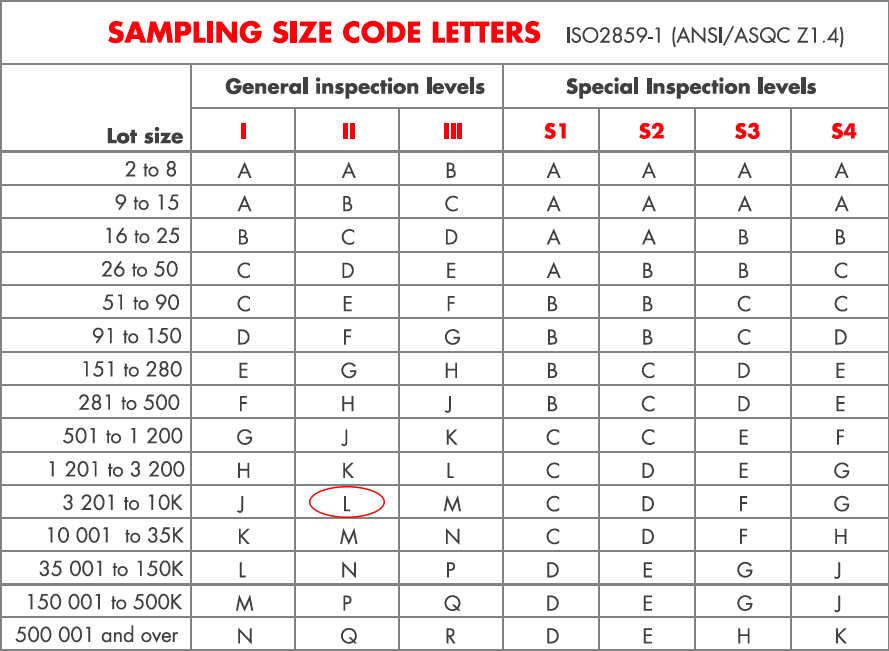

- Si l’on regarde le premier tableau NQA, il est indiqué que pour une taille de lot de 5 000 unités, la lettre correspondante pour une inspection de niveau II est « L ».

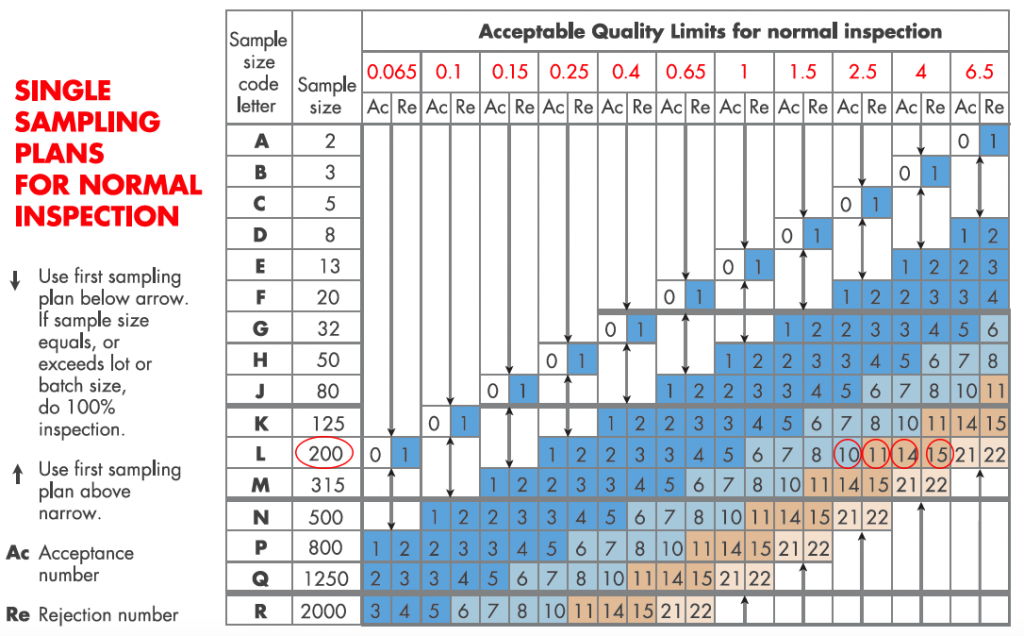

- Dans le second tableau, la lettre L nous indique que la taille de l’échantillon à inspecter est de 200 unités.

- Il nous reste donc à sélectionner 200 unités à inspecter, tirées au hasard dans l’ensemble de la production des 5 000 câbles pour smartphones.

L’étape suivante pour l’acheteur consiste à déterminer le nombre de défauts autorisés dans l’échantillon NQA:

- Critique : 0 % est un taux habituel pour les défauts critiques. Si des problèmes critiques sont repérés dans l’échantillon, cela signifie que l’ensemble de la livraison est rejeté.

- Majeur : sur le tableau NQA, nous repérons notre taille d’échantillon de 200 unités. En haut, nous regardons la colonne NQA de 2,5. Deux valeurs sont inscrites à l’endroit où la rangée et la colonne se croisent : (Ac) 10 et (Re) 11.

Cela indique que le nombre maximal acceptable (Ac) de défauts trouvés dans l’échantillon est de 10 et que le nombre minimal de défauts entraînant le rejet (Re) de cet échantillon est de 11.

- Mineur : la même procédure s’applique à la seule différence que le taux NQA observé est de 4. Encore une fois, deux valeurs sont inscrites à l’endroit où la rangée et la colonne se croisent : (Ac) 14 et (Re) 15.

Cette fois, le nombre maximal acceptable (Ac) de défauts trouvés dans l’échantillon est de 14 et le nombre minimal de défauts entraînant le rejet (Re) de cet échantillon est de 15.

Autrement dit, les articles sont acceptés si aucun défaut critique n’est identifié, si un nombre maximal de 10 défauts majeurs ou de 14 défauts mineurs est détecté.

Par exemple, si 16 défauts majeurs et 13 défauts mineurs sont repérés, les produits seront rejetés, car le nombre de défauts majeurs est supérieur au niveau de qualité acceptable défini (même si le nombre de défauts mineurs trouvés était inférieur au seuil). Toutefois, si 8 défauts majeurs et 9 défauts mineurs sont détectés, le lot sera accepté.

Le dernier mot revient aux importateurs

L’importateur ayant pour rôle d’interpréter les résultats d’une inspection, c’est souvent ce dernier qui prend la décision finale d’accepter ou de rejeter une commande de produits d’un fabricant.

Dans certaines situations, il se peut qu’un rapport d’inspection indique la non-satisfaction d’une commande aux normes définies. Cependant, l’importateur peut décréter que les critères d’inspection étaient trop stricts et approuver tout de même la livraison des biens. À l’inverse, il peut aussi estimer qu’une inspection approuvée a été trop indulgente et refuser les produits. Tout dépend de la propension au risque chez l’importateur en question et de son seuil de tolérance en matière de qualité.