- Même les multinationales ne sont pas à l’abri de rappels de produits !

- Manquer de rappeler un produit peut entraîner des poursuites judiciaires qui, aux États-Unis, se chiffrent à plus de 700 milliards de dollars chaque année.

- L’un des secrets pour éviter les problèmes liés aux rappels de produits réside dans une excellente communication de la part des marques.

- Les rappels de produits ne résultent pas toujours de défaillances de sécurité, les détails les plus insignifiants pouvant engendrer des conséquences désastreuses.

- Découvrez comment vous pouvez rester informé(e) des rappels de produits.

Un rappel de produit consiste à demander aux consommateurs de retourner un article défectueux ou qui présente des failles de sécurité entraînant un risque de danger grave pour son acquéreur. De tels rappels peuvent concerner n’importe quel produit : des voitures, des jouets, des vêtements, etc. Ils sont généralement très coûteux, mais les actions en justice liées aux accidents, dégâts matériels et décès engagent des frais encore bien plus élevés pour les constructeurs et les revendeurs, atteignant plus de 700 milliards de dollars pour les industries américaines chaque année.

Les rappels de produits peuvent être demandés volontairement par une entreprise ou ils peuvent être exigés par une agence gouvernementale fédérale chargée de surveiller les produits de consommation et leur sécurité. Un rappel volontaire est en général annoncé suite à des tests ou bien à des plaintes répétées de consommateurs. Le gouvernement peut également demander un rappel après enquête à propos de ces plaintes, ou dans le cas où une substance ou un matériau dangereux a été découvert dans la conception du produit.

La Commission américaine de sécurité des produits de consommation (CPSC) enquête sur les plaintes concernant les produits dangereux et ordonne des rappels des produits ou articles défectueux en non-conformité avec les normes applicables. En 2016, les équipes de la CPSC ont réalisé 428 rappels de produits, soit une augmentation par rapport aux 410 rappels requis en 2015.

Comme les années précédentes, les véhicules ont constitué la majeure partie des rappels de la CPSC en 2016, y compris le plus grand rappel de voitures jamais vu dans l’histoire américaine du fait des airbags défectueux de Takata, qui a affecté jusqu’à 100 millions de voitures, provoqué 11 accidents mortels et environ 180 blessés. Dans la liste des rappels les plus conséquents de 2016 figurent d’autres produits non alimentaires tels que des détecteurs de fumée/monoxyde de carbone, les bracelets de fitness du Happy Meal de McDonald, des commodes et des déshumidificateurs.

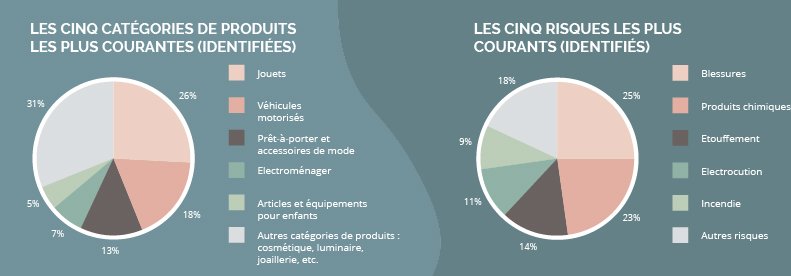

Les chiffres de 2016 publiés par Rapex, le système d’alerte de la Commission européenne sur les produits dangereux non alimentaires, ont révélé que les cinq catégories de produits à être les plus signalés étaient les jouets, les moteurs de véhicules, les vêtements, les équipements électriques et les équipements pour enfants.

De manière générale, le nombre de signalements de produits dangereux en Europe a diminué en 2016 pour s’établir à 2044, soit le niveau atteint en 2009. Les informations recueillies par Rapex concernant les mesures de suivi prises suite à un signalement indiquent par contre quasiment le double de ce chiffre, soit 3824. Cela révèle que les autorités nationales réagissent de plus en plus après tout signalement de produits dangereux, et ce en implémentant davantage de mesures à travers l’Europe pour retirer ces produits du marché.

Des différences en termes de réglementation sur la sécurité dans le pays de fabrication et le pays de consommation peuvent par inadvertance rendre les entreprises plus vulnérables aux rappels. Un exemple connu exposant ces différences nous vient du 20ème siècle avec l’interdiction des peintures à base de plomb dans les produits de consommation. La France, l’Autriche et la Belgique ont formulé cette interdiction dès 1909 et le reste de l’Europe a suivi en 1940. Cependant, il faudra attendre 1978 pour que les États-Unis passent des lois similaires, malgré des décennies d’avertissement et les preuves avancées par les professionnels de la santé. Évidemment, il est du ressort du fabricant d’être pleinement conscient de la législation dans leurs marchés cibles, mais les différences à l’échelle mondiale peuvent s’avérer complexes et sont susceptibles d’entraîner des situations de rappels des produits.

Depuis l’époque de l’interdiction des peintures à base de plomb, de nombreuses sociétés américaines ont durci leur politique en matière de rappels volontaires des produits, tout en modifiant leurs processus de production afin d’anticiper et d’éviter le recours à des rappels. En 2014, la société californienne de soins de santé Kaiser Permanente a annoncé que tous leurs nouveaux meubles, d’une valeur de 30 millions de dollars, seraient exempts de retardateurs de flammes chimiques, alors même que la réglementation fédérale américaine ne l’exige pas. De grandes sociétés de fabrication et de distribution, telles que Walmart, Apple, HP et Nike ont mis en place des réglementations internes strictes s’agissant de l’utilisation de produits chimiques dans leurs produits ; ces règles vont au-delà des exigences des lois fédérales existantes. S’agissant d’entreprises proactives, Greenpeace, dans son annonce de juillet 2017, a récemment donné l’exemple de Tesco pour son engagement dans la campagne « Detox » menée par l’organisation de protection de la nature : Tesco a promis de retirer immédiatement tous les produits chimiques dangereux de la chaîne d’approvisionnement de sa marque de vêtements F&F.

Les sociétés internationales réputées ne sont pas pour autant à l’abri des rappels de produits, et ce même lorsqu’elles adoptent des processus de conception et de production rigoureux. Ainsi le géant du prêt-à-porter Primark a dû effectuer trois rappels de produits en 2017, le dernier concernant des milliers de paires de tongs qui ont été retirées des rayons le 2 juin après avoir été en vente pendant 6 mois. Primark a été informé du problème par un tiers et a découvert que la chaussure comportait du chrysène, un composé chimique cancérigène, à un degré bien plus élevé que la moyenne acceptable, qui était utilisé dans les teintures sombres. En plus d’annoncer le rappel des produits, la société a également dû suspendre toutes ses commandes provenant de l’usine incriminée et a lancé une enquête pour déceler comment le problème a pu survenir.

Le rappel célèbre des Samsung Note 7 a entraîné l’interdiction de ces téléphones à bord des avions en raison de leur risque potentiel d’explosion. D’après les analystes, Samsung aurait tenté d’avancer les délais de production de son dernier téléphone pour rivaliser avec la sortie prochaine du dernier iPhone d’Apple, ce qui aurait provoqué des dysfonctionnements dans le processus de production. Même des rappels non liés à des blessures peuvent avoir des conséquences désastreuses sur les résultats financiers d’une entreprise. Ainsi, en 2007, « le cercle rouge de la mort » de la Xbox 360 qui provoquait l’arrêt de la console et la rendait complètement inutilisable a donné lieu à un rappel coûtant 1 milliard de dollars à Microsoft.

Les rappels de produits peuvent aussi se produire pour des défauts de fabrication à première vue anodins. En 2013, la marque de vêtements de sport Lululemon a dû rappeler pas moins de 17 % de ses pantalons de yoga car ils étaient trop fins, certainement en raison d’une tentative de réduction des coûts de production. La marque a subi des pertes de plus de 67 millions de dollars.

Comment éviter les rappels de produits avec un contrôle qualité

Les rappels génèrent une publicité négative pour une entreprise ou un produit et peuvent détériorer leur valeur en bourse. Les défauts de fabrication ébranlent la confiance et font baisser les ventes, affectant à la fois la réputation et le porte-monnaie de la société. Les marques peuvent et doivent procéder à une meilleure intégration des processus de contrôle qualité dans leurs opérations quotidiennes pour éviter ces surcoûts imprévus.

Disposer d’un plan de rappels efficace

En 1991, peu après le lancement de leur marque, le fabricant américain de voitures Saturn Corporation a dû faire face à une situation de rappels. Saturn a identifié une anomalie affectant la fonction d’inclinaison du siège avant de ses voitures et a immédiatement mis en place un plan de rappels. 1480 véhicules furent rappelés volontairement, les revendeurs furent avertis et tous les clients Saturn reçurent une lettre dès le lendemain, les informant si leur voiture était concernée par le rappel. Le plan de rappels de Saturn a tellement bien réussi qu’ils l’ont inclus dans leur campagne publicitaire. Une publicité montrait ainsi un employé de Saturn se rendant en Alaska avec un siège de remplacement, montrant jusqu’où l’entreprise était prête à aller pour garantir la satisfaction de ses clients.

Les entreprises tournées vers l’avenir ont compris les avantages qu’elles avaient à investir dans la gestion des rappels ou du contrôle des dommages après un rappel, afin de limiter le préjudice subi par les consommateurs et l’entreprise en cas de défaillance du produit. Dans la mesure où un plan de rappel est réalisé de manière optimale (comme ce fut le cas pour le rappel effectué par Saturn), il peut même offrir des avantages inattendus.

Il est évident que les rappels réalisés par Saturn n’ont pas concerné beaucoup de clients, mais, en tant qu’entreprise relativement jeune, les conséquences positives qui en ont résulté, pour les clients et pour la réputation de Saturn, n’auraient pas été possibles sans un plan de gestion des rappels stratégique. En effet, c’est plus d’un an avant le lancement de leurs premières voitures que les équipes de Saturn avait établi la façon dont ils compteraient gérer une situation de rappel. La direction avait compris que tout ce qui pouvait menacer leurs projets de relations à long terme avec leurs clients se devait d’être géré avec rapidité et efficacité.

S’il est primordial de se doter de ces stratégies de sécurité en cas de crise, mettre en place des processus améliorés en termes de contrôle qualité est une solution à long terme plus durable pour réduire le risque et l’impact causé par les rappels.

Adopter un processus de contrôle qualité fiable

Disposer de produits plus fiables commence dès les étapes de conception et de développement, en menant une évaluation exhaustive des risques liés à la conception. Cette étude doit prendre en considération les contraintes d’industrialisation du produit. Les produits doivent ensuite être évalués par le biais de tests, d’inspections et de certifications. Déterminer les spécifications du produits et ses exigences avant de commencer la production, tout en offrant une liste détaillée des contrôles qualité à effectuer, permet de guider les fournisseurs et de diminuer les risques de défauts de fabrication. Les listes de vérification vont ainsi permettre de lever les incertitudes en déterminant des paramètres précis, tels que des critères de test, pour évaluer la qualité du produit. La communication joue ici un rôle crucial : il est primordial que les entreprises s’assurent que les inspecteurs, les équipes de test et les fournisseurs comprennent les exigences de chaque produit.

Imaginez que vous importiez des tablettes électroniques depuis la Chine. Vos employés savent que les inspecteurs doivent vérifier que les tablettes sont dotées du dernier système d’exploitation Android O. Cependant, votre personnel ne fait que supposer que les inspecteurs en sont conscients. Votre société souhaite également que les tablettes soient fournies avec 10 applications préinstallées telles que Facebook, etc. Néanmoins, cette information n’est pas indiquée de façon explicite dans votre liste de vérification ni dans les spécifications du produit. Dans ce cas particulier, étant donné que les inspecteurs et votre fournisseur n’ont pas été pleinement informés de vos exigences, il est possible que les tablettes que vous recevrez ne s’exécuteront que sous d’anciennes versions Android et ne disposeront pas non plus des applications préinstallées souhaitées.

Certains éléments basics qui devraient être indiqués sur tous les produits sont les spécifications relatives au poids, aux dimensions, à l’étiquetage et aux couleurs. Les entreprises doivent également s’assurer que l’emballage et le produit soient vérifiés, et que toutes les informations présentées au consommateur correspondent bien aux articles fournis.

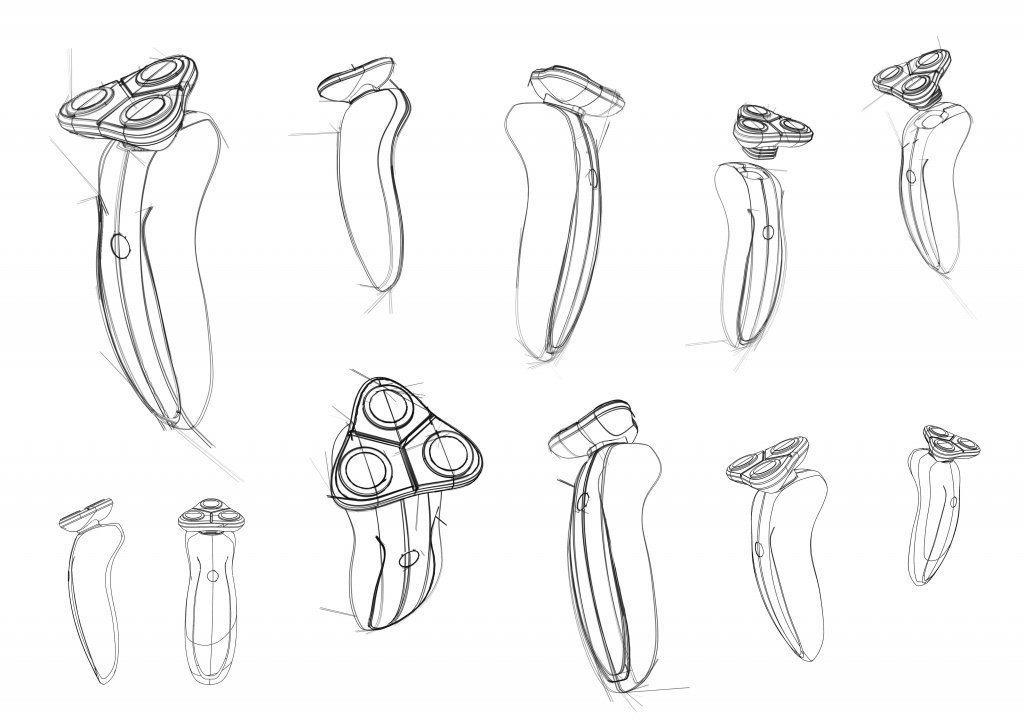

Prenons l’exemple d’un rasoir à tête amovible. Si le produit final est doté d’une tête non amovible, il va différer des spécifications du produit présentes sur l’emballage et les clients vont de bon droit retourner le produit et demander le remboursement. Cependant, ces coûts de remboursement ne seront pas les seuls à alourdir les dépenses de l’entreprise. Les détaillants vont devoir mettre en place le retour des produits, un rappel volontaire va devoir être engagé ainsi qu’une enquête pour établir les causes du problème. En quoi le produit a-t-il dévié de sa conception originale ? Y-a-t-il eu une erreur dans le processus de fabrication de tous les produits ou bien juste dans certains lots de la production ? Est-ce simplement l’emballage qui comportait des informations erronées ? Ou bien la raison est-elle à chercher ailleurs ? Pour le fabricant, toutes ces questions valent chères, surtout étant donné que ces problèmes auraient tous pu être évités grâce à une procédure de contrôle qualité fiable.

Comme mentionné précédemment, certains rappels peuvent résulter de dysfonctionnement dangereux ou de substances néfastes utilisées dans le processus de production, tandis que d’autres peuvent être beaucoup plus anodins et faciles à éviter. Des incohérences entre les dimensions attendues et réelles du produit, ou bien une variation inattendue dans le poids d’un objet peuvent entraîner un rappel de produits majeur !

Restez informés sur les rappels de produits

Une fois qu’un rappel est lancé, vous trouverez les informations détaillées concernant le rappel sur le site internet de l’entreprise, les réseaux sociaux ainsi que dans les médias de manière générale. Les alertes de rappels de produits sont d’ordinaire accompagnées d’un numéro d’assistance téléphonique et d’autres coordonnées de contact, ainsi que d’indications sur la façon de retourner le produit et de se faire rembourser. Les consommateurs peuvent également consulter leurs agences gouvernementales ou locales s’ils veulent vérifier si leur produit a été rappelé.

- Pour les États-Unis : Site de la Commission américaine de sécurité des produits de consommation (CPSC)

- Pour l’Union européenne : Site du système d’alerte (RAPEX)

- Pour l’Australie : Site de la sécurité des produits en Australie

Vous trouverez ci-dessous quelques conseils à suivre avant d’acheter un nouveau produit et des informations pratiques s’agissant des emballages :

- Consultez internet pour vous renseigner sur les rappels de produits ayant déjà eu lieu. Avant d’acheter un produit, informez-vous si des produits similaires ont déjà présenté des dangers

- Une fois que vous avez pris connaissance des situations de rappels préexistantes, évitez d’acheter des produits à la conception ou aux caractéristiques similaires

- Des sociétés majeures, telles que Ikéa, Costco et Tesco, offrent des informations à jour sur les produits rappelés. Consultez leur site internet à la rubrique « actualités » pour obtenir les derniers conseils sur les rappels et les réparations de produits

- Avant de jeter un emballage, vérifiez si aucune plainte n’a été déposée s’agissant de ce produit. Consultez aussi les sites internet des entreprises pour ce type d’annonces

- Les constructeurs, les détaillants ou les distributeurs doivent fournir des coordonnées de contact valides sur l’emballage ou sur leur site internet, afin que vous puissiez les joindre en cas de défauts, dysfonctionnements ou incohérences concernant votre article